矿井提升机应急提升方法介绍

矿井提升系统用于在井筒中运输人员、物料和 矿石,是井工开采矿山的咽喉设备。当井下工作面出现异常状况时,矿井必须做出应急响应,利用提升机保障井下人员安全升井。一旦提升机无法正常运行,将严重影响矿山的正常生产以及人员安全。矿山企业必须将安全生产放在第一位,解决矿井提升系统应急运行问题一直是矿山企业面临的重要议题。

从提升设备的控制系统、传动系统到制动系统,提高提升设备自身可靠性的方法有很多,如控制系统设计有局部故障时的故障开车模式;传动系统设计有 2 套直流或变频装置,单套故障时切换为全载半速模式运行;液压制动系统的安全制动回路为多路恒减速冗余等。笔者进一步讨论全矿停电或电动机故障等特殊情况下,原提升系统短时间内无法恢复时,矿井可采用的应急提升方法。

1 无动力重力下放

1.1 原理

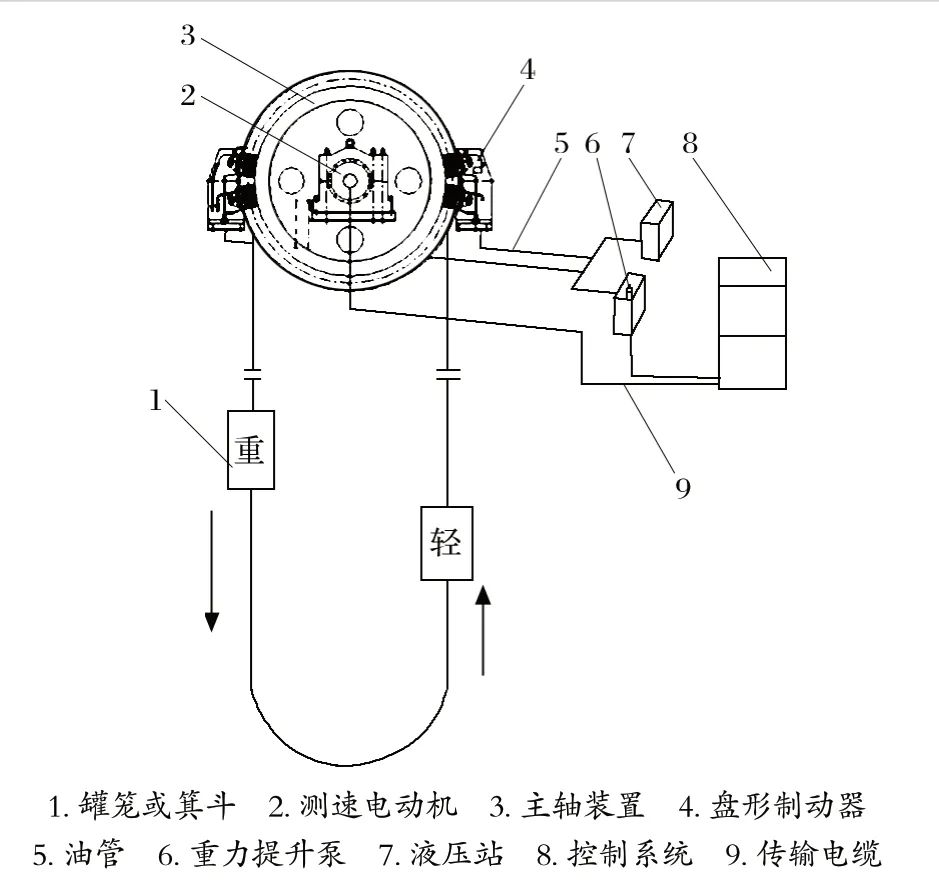

无动力重力下放的原理如图 所示。利用两侧容器的张力差,通过调整制动器的开闸压力,将较重一侧的提升容器慢速下放,较轻一侧的容器慢速上升,到达预定位置后平稳停车。当发生全矿停电、电动机损坏等故障,短时提升系统无法恢复正常运行,人员被困罐笼时,重力下放装置可及时将罐笼移动到临近的工作面,实现人员脱困。

重力下放是通过控制制动器压力来控制速度,闸盘温度会在运行中不断上升,只适用于短时间内帮助罐笼内人员紧急脱困。为了保证运行安全,重力下放时,运行速度通常控制在 1 m/s 以下。国内多数应用案例中,操作人员手动控制油压来控制速度,操作难度较高,下放装置运行速度不平稳。相对而言,中信重工的重力下放装置采用了速度-油压双闭环自动控制原理,更易操作。司机通过操作台旋钮或触摸屏直接给定速度,经过速度环和油压环 PID 自动调节,输出油压信号到盘形制动器,实现提升机按给定速度连续平稳运行。

1.2 所需设备

重力下放功能的实现需要液压系统、操作控制元件和应急电源。ABB 公司一般将重力下放功能集成在其闸控系统中,利用闸控系统的液压站和控制柜实现重力下放功能。中信重工除此之外,还有一种更适用于现场改造用的独立重力下放装置,它包括独立的液压站、小型操作台和电池柜。液压站与原系统液压站通过管路上的开关手动切换;操作台装有速度-油压双闭环控制器,采用编码器作为速度监测元件;电池柜为操作台和液压站供电,能在全矿停电时使用。重力下放过程中,系统能时刻监控速度和闸盘温度等状态,并具有过速、制动油压高、电源故障、闸盘温度超限等安全保护;从安全性考虑,为实现罐笼精确停车和过卷保护,系统还能准确计算容器位置。

为满足千米级深井重力下放运行时间较长的需求,如果采用应急电源,应按工作时长大于 2 h 来考虑;如果采用电池供电,应设有电压监测或管理设备,避免在长期未使用情况下电池过放电产生损坏。

1.3 适用工况

无动力重力下放方法设备投入成本较低,可以解决特殊工况下被困罐笼人员的救援问题。但该方法仅适用于短时低速单次运行,解决不了类似全矿长时间停电、井下水位上升、需全员安全升井时,提升系统要在数小时内往复持续运行的问题。重力下放也并不适用于所有矿井和工况,如提升系统两侧容器及载荷相近、出现张力平衡时,则存在无法运行的可能。

2 外动力应急辅助提升

外动力应急辅助提升是在电动机、电气传动装置等出现故障或全矿断电等极端工况下,采用新投入的外动力,用于连续安全升降人员的一种应急救援方式。该辅助提升设备通常由机械传动系统、辅助提升液压系统、辅助提升电控系统、应急电源组成。根据紧急救援时不同的载荷与速度需求,设计时要采取相应的结构型式。

2.1 机械传动系统

2.1.1 齿圈传动型

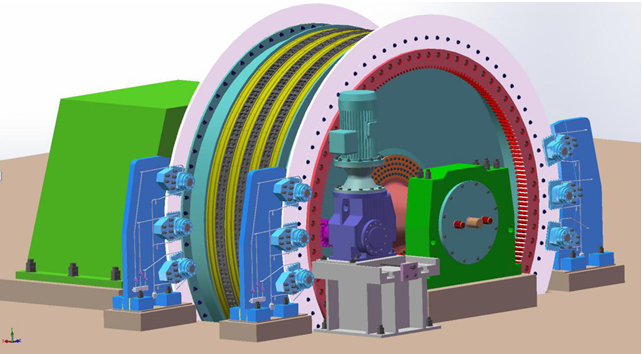

某煤矿在用提升机主机规格为 JKMD-4×4ZⅢ,应急提升需求:罐笼乘坐 40 人,运行速度为 1.2 m/s,电动机功率计算为 90 kW。电动机功率较小,现场场地空间有限,设计采用齿圈传动型机械结构 (见图 2),它包括大齿圈、小齿轮、减速器、电动机和底座等。

齿圈传动型机械结构的工作原理:减速器输出轴安装有一个小齿轮,在提升机主轴装置非传动侧制动盘内缘处新增一个大齿圈;小齿轮与大齿圈平时脱开,应急提升时通过滑轨将小齿轮与大齿圈啮合,驱动提升机摩擦轮转动,实现提升机正常运转。

受卷筒周边安装位置所限,此种机械结构虽占地面积小,但传动总功率受限,不能实现大载荷的提升。即使原提升设备主机规格较大,轴承座两侧空间均能安装减速器和电动机,也仅能安装 2 台功率约为 90 kW 的电动机。

2.1.2 联轴器型

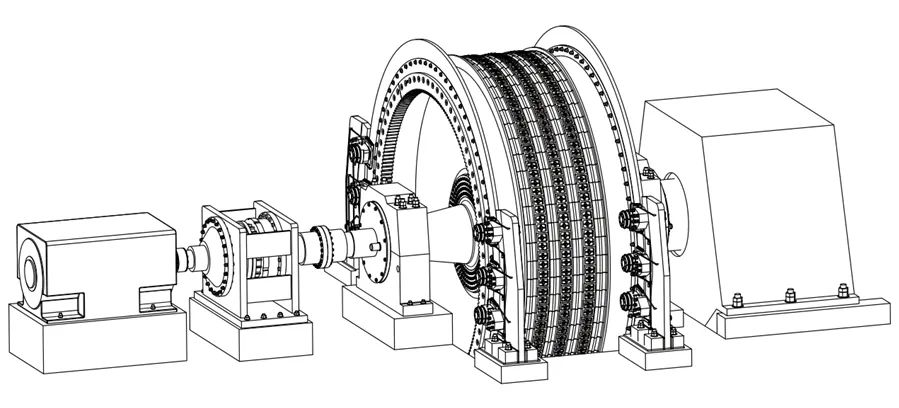

为了满足数吨到十几吨的应急提升载荷、以及更高的应急提升速度的要求,可采用快速连接联轴器型辅助提升机械结构 (见图 3),它包括联轴器、齿轮箱、电动机等。

工作原理:在提升机主轴装置的非传动侧引入一套由发电机组供电的驱动系统;主轴装置非传动侧外伸轴 (低速端) 通过齿式联轴器与减速器连接;电动机通过弹性柱销联轴器与行星减速器高速端连接。其中,主轴与减速器之间采用快速拆装式齿式联轴器,提升机正常运行时,辅助提升系统不投入运行,减速器与主轴联轴器为脱开状态;当出现应急运行需求时,该齿式联轴器可快速连接,辅助提升系统投入使用。

减速器宜采用行星齿轮减速器,它具有设计结构紧凑、运行效率高、在轴向和径向部位的承载能力强、运行平稳可靠等优点,可满足应急运行时热功率要求;高速轴、低速轴应配有轴承温度及油温监测装置,能够实现超温报警、停机等功能。

2.2 辅助提升液压系统

应急提升速度通常不快,辅助提升液压系统可选用传统的二级制动液压站,即可长时间持续工作。为保证可靠性,液压站应设置两套油泵装置和电液比例调压装置,一套工作,一套备用。液压站应装设压力、温度、液位等传感器,以及并联冗余的回油管路,满足安全规程要求。

辅助提升液压站与原提升机液压站可采用阀台转换,应有闭锁功能。制动器采用原提升系统的制动器。

2.3 辅助提升电控系统

为满足一段时间内持续安全工作的可靠性,辅助提升电控系统的设计应满足安全规程要求。主控采用主、从两套 PLC 系统,配置冗余的位置、速度等监测传感器;有满足手动/半自动/慢动操作方式可供选择;具有数字行程监控、系统运行数据显示及故障报警功能。此外,还应具备以下功能:

(1) 供电回路电源开关监视功能;

(2) 液压系统、散热风机等辅助设备的控制及监视功能;

(3) 与变频器配合,实现速度、力矩的调节控制功能;

(4) 井筒中开关状态的监视功能;

(5) 卷径计算功能,以校正提升机深度计算系数;

(6) 提升机控制系统与提升信号相互闭锁;

(7) 监测及故障自诊断系统。

安全回路设计为硬件安全回路加软件安全回路的多重化保护,满足安全规程规定的保护及双线制保护,过卷、超速及限速等保护采用主编码器、从编码器监测等多线制保护。

变频传动系统采用闭环矢量控制的交-直-交变频器。如果应急电源为专用的柴油发电机,变频器应设计为能耗制动型,配置制动单元及满功率的制动电阻,当提升机负载重力方向与发电机运行方向一致时,发电机处于发电状态,此时可以通过制动单元将产生的能量释放到制动电阻上。

2.4 应急电源

矿山企业多数备有柴油发电机作为应急电源,但矿井提升机是四象限运行设备,存在重物下放发电运行状态。如果柴油发电机同时为提升机和其他功率相近的设备供电,则下放发电时的电能可被电网内其他设备所消耗,电网能够保持稳定;如果柴油发电机主要为提升系统供电,那么辅助提升变频器应设计为能耗制动型,将下放发电时的能量通过制动单元消耗在电阻上,以维持柴油发电机供电电压的稳定性,避免造成过压停机。

与电动机直接启动时电压高、电流大、突加负载大的情况不同,变频启动加速过程中输出端电流可控 (通常小于 2 倍电动机额定电流),且输出电压逐步上升至电动机额定电压,即总输出功率逐步上升,但不会出现对柴油发电机造成突加负载大于 50% 的工况,柴油发电机容量选型略大于 2 倍电动机额定功率,既能满足辅助提升运行工况需求,同时还能为操车控制、信号系统以及照明提供用电。

3 结论

无动力重力下放设备投资低,仅能用于罐内人员的紧急救援,适用性较窄。外动力应急辅助提升机构可将重力下放功能集成于自身系统中,既能进行满载时的罐笼内人员救援,也能够实现较轻载荷的连续提升运行,适用范围更广。其中,联轴器型应急辅助提升机构占地面积较大,投资较高,适用于新建矿井;齿圈传动型应急辅助提升机构占地面积小,投资较少,更适用于现有提升设备的改造,有更高的适用性和较广的应用前景www.cncggc.com。