国新美达介绍提升机摩擦衬块车削的研究与应用

竖井提升系统主提升机型号为JKM-2.8×4,2012年投产,运行2年后钢丝绳出现异响,尤其在提升机启动或停车过程中声响加大,且有时钢丝绳会出现单绳偏窜的现象,存在安全隐患。针对上述问题,采用直接测量法对提升机卷筒绳槽进行测量车削后虽异响消失,但运行不久后又再次出现,反复多次,导致钢丝绳衬垫车削频率愈来愈高,且故障并未彻底解决,不仅没有消除安全隐患,还降低了衬垫的使用寿命。

1钢丝绳张力不平衡原因判定

1.1用振波法测试反弹波情况

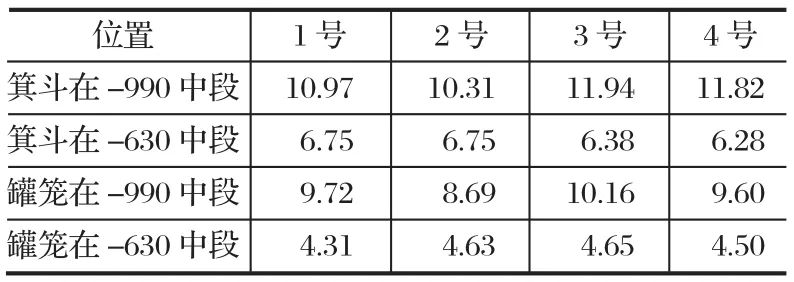

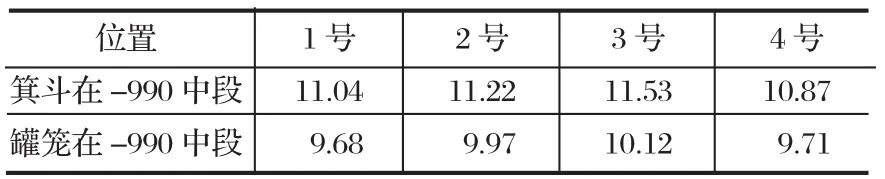

将箕斗放到-990装矿站位置,测试人员在-326导向轮平台用手推动箕斗侧钢丝绳,此时反弹波向下传播,右手握住钢丝绳,待手检测到第一个最大波峰的反弹波时按下秒表,开始计时;下一个波峰右手检测到后,按下秒表停止计时,得到此钢丝绳反弹波的时间,按上述步骤依次测量其余3根钢丝绳。箕斗侧测试完毕后,采用同样方法测试罐笼侧钢丝绳的反弹波情况,其具体数据如表1所列。

表1提升容器在不同位置钢丝绳反弹波记录s

通过表1可以看出:箕斗在-990中段时,其2号钢丝绳与3号钢丝绳反弹波相差14.5%,远超《金属与非金属矿山安全规程》要求的10%;箕斗在-630中段时,1号钢丝绳、2号钢丝绳与4号钢丝绳反弹波相差7.19%,未超《金属与非金属矿山安全规程》要求的10%;罐笼在-990中段时,2号钢丝绳与3号钢丝绳反弹波相差15.4%,远超《金属与非金属矿山安全规程》要求的10%;罐笼在-630中段时,1号钢丝绳与3号钢丝绳反弹波相差7.5%,未超《金属与非金属矿山安全规程》要求的10%。

1.2用标记法测量钢丝绳偏窜情况

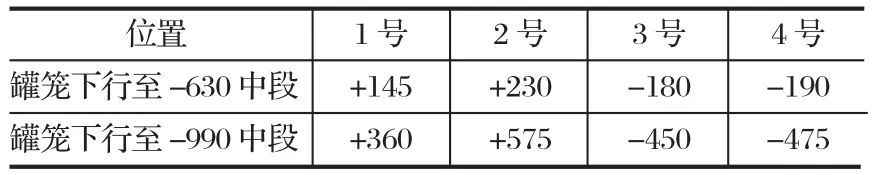

将箕斗侧钢丝绳张力平衡装置的调绳液压缸阀门全部关闭,罐笼侧阀门打开,使其处于半自动调绳状态。将罐笼提至-380盲竖井口,测量人员站在罐笼顶,用滑石给罐笼侧调绳液压缸的滑块和调绳器框架做好标记,开车测量人员在容器顶上观测液压缸滑块的位置变化情况。罐笼在-630或-990停车时,再在滑块位置作好标记,量取与罐笼在-380标记之间的距离,并逐个记录下来,得到的数据即为钢丝绳在此段区间的窜动距离。测得的数据如表2所列。

表2钢丝绳窜动数据记录mm

注:-代表液压缸收缩;+代表液压缸伸出。

1.3原因判定

根据提升容器在不同位置的钢丝绳4次反弹波测试情况以及罐笼侧钢丝绳测定的2次偏窜情况,可以得出以下结论:

(1)在提升机运行过程中,钢丝绳的张力不断变化;

(2)箕斗或罐笼在-990装矿站时,其钢丝绳反弹波差超过了10%,即4根钢丝绳的张力相差较大;

(3)箕斗或罐笼在中间位置时,其钢丝绳反弹波未超过10%,即4根钢丝绳的张力相差不大;

(4)钢丝绳张力变化不是由钢丝绳长度不一引起的,而是由卷筒绳槽直径大小不一造成的;

(5)提升机在运行过程中,钢丝绳偏窜距离较大,基本接近钢丝绳张力平衡装置液压缸的调节范围。

通过上述可知,盲竖井提升机钢丝绳张力不平衡是由于卷筒各绳槽直径大小不一造成的,其直径差别大,必须进行车削处理。

2钢丝绳张力调整方法的实施步骤

2.1对绳槽直径进行测试

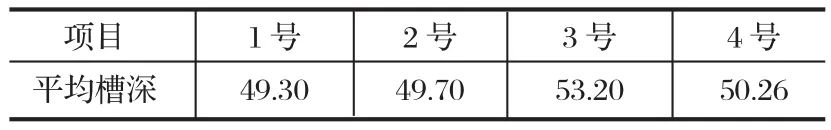

车削前对提升机卷筒各绳槽进行测量,采用多点测量取其平均值的方式,得出数据如表3所列。

表3钢丝绳绳槽车削前滚筒直径mm

2.2实施过程

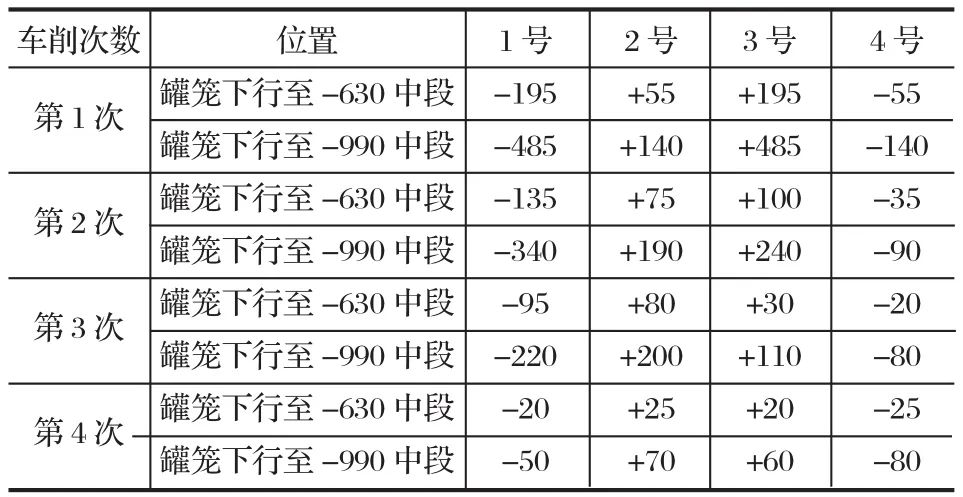

从实测和标记法可以确定,1、2号钢丝绳的直径大于3、4号钢丝绳,故先对1、2号钢丝绳进行车削,再对3、4号钢丝绳进行车削,共计车削4次,相关数据如表4所列。

表4每次车削后钢丝绳窜动数据记录mm

2.3钢丝绳反弹波情况

用振波法对车削后的钢丝绳反弹波进行测试,数据如表5所列。

表5车削后钢丝绳反弹波记录s

从表5可以看出:新车削方式实施后,钢丝绳最大反弹波时差稳定在约5%,各钢丝绳受力情况基本相同,提高了多绳摩擦式提升机的运行安全性能。