多绳摩擦式提升机在运行维护中常见问题处理及原因分析——摩擦衬垫厂家

2.1设备异响

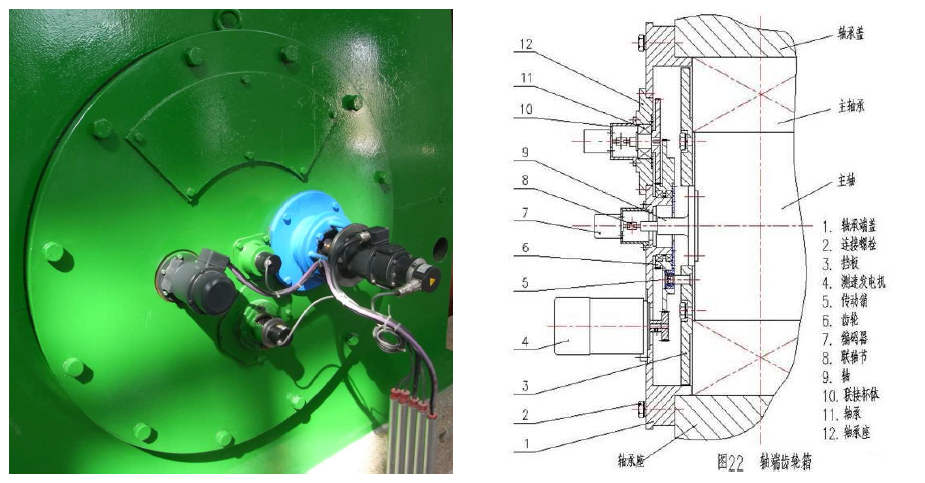

▲主轴装置

△ 主轴装置生产制造完成后停滞时间较短,就安装使用时,运行中主轴装置可能会出现异响。其主要原因是摩擦轮的应力释放过程,其伴随着使用,异响会自动消除。

△ 摩擦轮两侧幅板之间的支杆松动也可能导致摩擦轮的异响。该支杆主要制造工艺和运输的需要,现场安装时可以直接去掉。

△ 主轴承的损坏。由于轴承润滑不好或加注润滑油时带入杂质,都有可能造成轴承滚动体和保持架的损坏,从而使提升机运行受力不均衡,产生异响。

▲天轮装置

△ 天轮装置生产制造完成后停滞时间较短,就安装使用时,运行中天轮装置可能会出现异响。其主要原因是应力释放过程,其伴随着使用,异响会自动消除。

△ 游动轮轴瓦润滑不好,造成轴瓦磨损严重或联接螺栓剪断,从而产生异响;在天轮装置的维护中,一定要按照说明书的要求进行加注润滑油和定期清洗。

△ 天轮轴承的损坏。由于轴承润滑不好或加注润滑油时带入杂质,都有可能造成轴承滚动体和保持架的损坏,从而其运行受力不均衡,产生异响。

△ 轮体开焊。轮体在生产制造中,全部焊缝很难做到强度绝对相同,在长期的运行中,会造成最薄弱的环节首先疲劳,焊缝开裂,出现异响。这种情况可以通过磁粉或着色探伤进行检查,确定位置进行补焊修复。

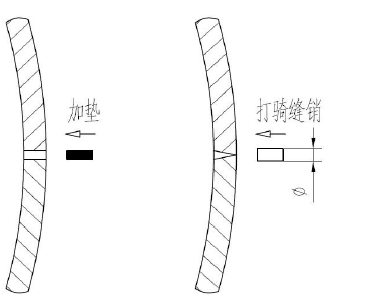

2.2 卷筒筒壳和两半接合部位的连接板开裂

①重点检查两半卷筒的接合面部位是否出现缝隙。如果缝隙沿筒壳内外均匀,则可以从外侧向缝隙填补薄钢板,并将其固定牢靠;如果缝隙沿筒壳内外不均匀,一般是外侧顶紧,造成贴紧的假象。可以从外侧在接合缝部位打骑缝销并可靠固定,将缝隙处撑紧。

②两半卷筒之间的螺栓应按照规范要求的力矩,不要把得太紧。

③裂纹处两端打止裂孔,建议φ8左右;

④连接板贴焊补强板,筒壳用碳弧气刨将裂纹清理干净,再进行筒壳焊接。由于无法整体消除应力,应注意适当的焊接方法。

⑤如果连接板开裂严重,可整体予以更换。

2.3主轴端轴编码器小轴断裂

位;运输或安装中造成小轴的变形,运行时出现齿轮卡阻。

2.4钢丝绳首绳摆(窜)动

其主要原因:

△ 受换绳工艺(单根逐根更换)及钢丝绳本身性能的影响,可能存在新绳长度不完全相同,绳长的提升绳出现窜动;

△ 摩擦衬垫绳槽底径超差或者钢丝绳增摩脂涂抹厚度不均匀,引起提升绳的缠绕半径不同,当提升高度越大时,窜动越厉害;

△ 钢丝绳的调绳油缸油枪位置不完全相同或某根钢丝绳调整油缸油枪已无余量,导致相应的钢丝绳出现窜动。

调整方法:

其主要原因:

①制动力过大,造成制动减速度大于极限加速度而产生滑绳;

②提升容器严重超载,造成钢丝绳动张力比大于摩擦轮常数而产生滑绳;

③摩擦衬垫质量差,摩擦系数低,耐压和耐热性差;或钢丝绳表面涂抹的增摩脂性能差,大大降低摩擦系数;

④违规操作,例如重箕斗过速下放,而后紧急制动;

⑤落地式设备在冬季造成钢丝绳和天轮绳槽结冰等;

⑥钢丝绳选型与摩擦衬垫不匹配,造成摩擦系数降低;

⑦调绳装置问题,当油压过低,油缸有泄露或油缸活塞杆行程无调整间隙时,起不到调绳作用造成钢丝绳长度不一,导致钢丝绳受力不同,其中受力过大的钢丝绳在罐笼刚起步或将停止时,会和衬垫产生轻微的滑动。

预防措施:

①通过天(导向)轮测滑装置监控,由主控系统动作,使设备可靠制动;

②合理选择液压制动系统,尽量采用具有限制系统振动的恒减速液压制动系统;当选择恒力矩液压站时,高压时可将一级制动油压调整为10MPa,二级制动油压调整为10.26MPa;低压时可将一级制动油压调整为3.04MPa,二级制动油压调整为3.43MPa;

③严格限制钢丝绳张力比,如果张力比超过1.5时,可以通过配重来降低该值;

④采用高性能摩擦衬垫,选择摩擦因数,耐温,耐压性好的产品,并注意观察摩擦衬垫状态,对其车削维护;

⑤合理选择钢丝绳,尽量采用质量好的镀锌钢丝绳,在钢丝不涂抹增摩脂;

⑥提高控制系统性能,严防超载运行和违规操作,减少滑绳事故。

2.6 主轴装置窜动

其主要原因:

①主轴装置的主轴承的游隙过大;

②单法兰结构的主轴装置非传动的轮毂与主轴过盈联接是否存在松动;

③轴承座地脚螺栓是否把紧;特别是落地式提升机还需要检查轴承的挡梁是否松动。

解决方案:

如果轴承游隙过大,可核对轴承型号是否合适,调整游隙至允许范围内。如果是主轴装置的非传动侧联接松,需要拆下主轴装置,对摩擦轮重新调整安装。如果轴承座地脚螺栓松动,需要将主轴装置调整至初始位置(摩擦轮中心线对准提升中心线),把地脚螺栓拧紧至所要求的的力矩值。