摩擦衬垫厂家国信美达揭秘:多绳摩擦式提升机绳槽测量及车削工艺

摩擦式提升机可以上提和下放物料, 其主要依靠钢丝绳与摩擦轮衬垫之间的摩擦力。多绳摩擦式提升机摩擦轮与绳槽衬垫间的摩擦力分布遵从欧拉 公式,即:S1 ≤ S2 eµαR (1)式中, S1、S2 分别为摩擦轮两侧瞬时最大和最小张力,N;μ 为衬垫的摩擦系数;αR 为在 S1、S2 作用下围包弧内的蠕动弧。

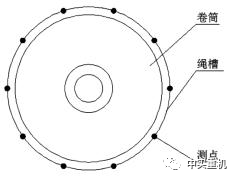

在提升系统实际运行中,摩擦衬垫必须与钢丝绳之间有足够的摩擦系数,以防止在提升过程中产生 滑动失效,进而造成绳槽过快磨损。因此,对绳槽定 期进行必要的检查和维护就成了保证提升系统正常运行,延长衬垫使用寿命的重要一环。1 绳槽的测量为了及时掌握摩擦轮绳槽衬垫的磨损情况,必须定期检查摩擦轮绳槽深度情况,这就需要对绳槽进 行定期的测量。一般测量绳槽深度的方法是采样测量, 即在绳槽圆周上根据卷筒直径大小,选择合适的等间距对整个绳槽进行抽样测量,其示意图如图 1 所示。

图 1 采样测量基准示意图

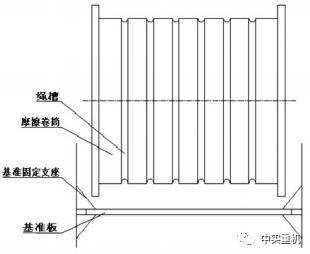

由于矿井提升机现场作业环境恶劣,绳槽衬垫表面一般不太平整,因此采样测量前需要先确定一个测量基准,如图2所示。测量时以基准为基础,分别为每个绳槽的所有测点进行逐一测量,并记录每个测点的测量数据。将每个绳槽的所有采样点测量完成后,对单个绳槽采样数据进行平均,即可得到该绳槽在整个圆周上的包括基准高度在内平均深度,具体算法如表1所示。根据各个绳槽的均值,确定单个绳槽的平均深度差值情况,再根据各个绳槽的平均深度差值,即可得知绳槽深度偏差,从而为绳槽的日常维护、绳 槽衬垫的车削及更换提供较为可靠的数据支撑。

图 2 测量基准的确定

2 绳槽的车削

根据金属非金属矿山相关规程要求,摩擦式提升机卷筒绳槽深度偏差不得超过 0.8 mm。其实,在实际系统运行中,这个要求是非常高的,能够达到各 个绳槽之间的深度偏差为 0.8 mm 是非常不容易的。为了保证摩擦式提升机绳槽深度符合要求,必须对绳 槽进行定期的车削处理 。绳槽车削时一般按照以下步骤进行。

归圆

归圆就是根据各个绳槽深度偏差测量情况,对磨损最深的绳槽先进行车削。车削时进刀量保持在0.5mm左右。经多次进刀后,在绳槽底部整个圆周上都有刀痕, 即认为该绳槽在整个圆周上深度一致,归圆作业结束。整体车削以归圆后绳槽的深度为基准,依次对剩余绳槽进行车削,最终实现所有摩擦绳槽深度一致。由于在实际车削时,车刀本身存在安装、加工等不可避免的 误差,因此在基准绳槽深度与被车削绳槽深度比较接近时(0.5 mm) ,需要缓慢进刀, 每次以0.2 mm为宜,且每进完一刀必须对被车削绳槽深度情况进行测量 。测量时,为了提高效率,可在卷筒圆周范围内选择每隔90°采样测量,最后取其均值进行对比。直到测量结果与基准绳槽深度一致,即该绳槽车削工作结束,进入下一个绳槽开始车削。车削时,卷筒旋转速度控制在 1 ~ 2 m/s 为宜,速度过快和过慢都不利于获得精度较高的绳槽表面。速度过高,易出现“啃”肉现象。速度过慢又会造成效率过低等不足。