多绳摩擦式提升机天轮装置故障分析及修复方案

导读:

天轮装置是落地式多绳提升机重要组成部分,是影响整个提升系统安全、稳定运行的关键部件。由于其使用工况恶劣,在使用过程中会出现许多问题,严重时影响矿井的生产运行。为降低天轮装置因故障整体更换带来的高额生产成本,笔者列举了天轮装置使用过程中的常见问题,并分析其原因,给出相应的修复方案,对类似天轮装置的返厂修复具有指导意义。

天轮装置是多绳摩擦式提升机的重要承力部件之一,其作用是支托提升机摩擦轮到提升容器之间的钢丝绳,用来改变钢丝绳的方向,即导向作用。近年来随着煤炭资源的整合,矿井设备更新换代,提升机的提升能力和规格也随之增大,如中信重工机械股份有限公司生产的 JKMD-6.2×4 型提升机,最大静张力为1700kN,最大静张力差为340 kN,1 组天轮装置约重 82t。特别对大规格的提升机来说,如因使用中出现问题而重新采购 1 组天轮装置,生产成本相当高。笔者结合以往天轮装置修复实际案例,列举了天轮装置使用过程中的常见故障,分析故障原因,并给出了相应的修复方案,降低了用户的生产成本,对类似天轮装置的返厂修复具有指导意义。

1 天轮装置结构分析

目前在用的多绳摩擦式提升机天轮装置结构有两种,普通天轮装置和新型天轮装置。

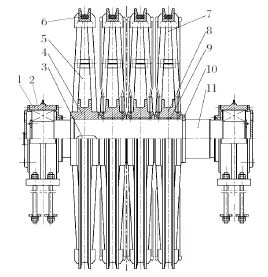

大部分天轮装置为普通天轮结构,主要由轴承座、两端轴承、天轮轴、游动轮、固定轮、轴瓦、衬垫和卡箍等组成,如图1所示。其中,左端轮子为固定轮,与天轮轴靠平键联接;右侧 3 个轮子为游动轮,游动轮与天轮轴之间有轴瓦,轴瓦与游动轮毂之间靠高强度螺栓联接;轴瓦内部有储油槽,通过润滑油脂来实现游动轮与天轮轴灵活转动。当每根钢绳的线速度不完全相同时,游动轮与天轮轴之间可自由地相对转动,防止钢丝绳与衬垫之间产生滑动摩擦,避免衬垫过度磨损,起到保护钢丝绳的作用。最右侧游动轮的轴向定位通过安装在天轮轴环形槽内的两半卡箍实现,为了保证各游动轮之间的间隙合适 (一般为0.2~0.5 mm),卡箍的厚度根据安装实际情况进行单配。该结构的天轮装置应用较为广泛,技术成熟。

图1 普通天轮装置结构

- 轴承座 2. 主轴承 3. 键 4. 固定轮毂 5. 固定轮 6. 衬垫7. 游动轮 8. 游动轮毂 9. 轴瓦 10. 卡箍 11. 天轮轴

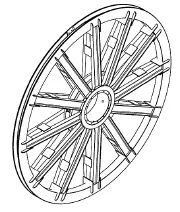

新型天轮装置在游动轮与天轮轴之间采用滚动轴承代替轴瓦,以减少使用过程中出现的问题,其结构如图2所示。该结构中每个游动轮的轮毂与轴之间各装有 2 个滚动轴承作为支撑,各轴承之间通过轴套进行轴向定位。当每根钢绳的线速度不完全相同时,每个游动轮与轴之间通过轴承可自由灵活地相对转动。在每个游动轮毂上留有注油孔,使润滑脂能够按周期注入轴承内,满足润滑需要。此结构的轴承选型受限,相关结构件加工难度大,成本高。如果设计选型不当,可能无法达到预期要求。

2 天轮装置故障分析及修复方案

天轮装置使用现场环境恶劣,加上使用不当、维护不及时等原因,导致返厂修复的天轮装置在进行拆解、检测后,发现多数天轮存在的不是单一问题。如山东能源淄矿集团唐口煤业主井JKMD-4×4 提升机φ4000×4 天轮装置进厂修复,拆解、检测后,发现以下多种问题。

图2 新型天轮装置结构

1. 轴承座 2. 主轴承 3. 键 4. 固定轮毂 5. 固定轮6. 衬垫 7. 游动轮 8. 游动轮毂 9. 轴套 10. 滚动轴承11. 轮毂端盖 12. 天轮轴

2.1 游动轮轮毂与轴瓦磨损

2.1.1 故障分析

天轮装置游动轮 (见图 3) 的轮毂、轴瓦磨损严重,其直接原因是轴瓦润滑不良。分析其他原因有:① 用户使用维护不当,润滑油加注不及时,导致轴瓦润滑不良;② 天轮装置旧结构轴瓦润滑油槽储油量受限。

图3 游动轮结构示意

在天轮装置轴瓦润滑不良的情况下,天轮运转时,轴瓦与天轮轴之间润滑油膜形成受阻,两者间由滑动润滑变成了干摩擦,导致天轮产生异响;此时天轮轴与轴瓦之间因相对运转形成的摩擦力由轴瓦与轮毂之间的固定螺栓承受,在长时间的正反转运行和冲击下,固定螺栓会逐渐被剪断。剪断之后如果未及时发现而继续使用,剪断的螺钉会在游动轮毂内孔端面形成环形沟槽 (见图 4),也会导致天轮产生异响。同时游动轮毂内孔会因轴瓦与游动轮毂的相对运动而产生磨损。

图4 磨损的游动轮毂

2.1.2 修复方案

在对天轮装置进行修复时,先将拆卸下的游动轮一端面向下放置在工作台上,按轮毂孔找正中心,圆柱度允许公差 0.03 mm。按轮毂孔母线用表找正全长,允许公差 0.03 mm。对 3 个游动轮分别测量轮毂孔内径、轮毂厚度以及轮毂端面与内孔的垂直度,检查点不少于 8 个,并制表记录。根据检测数据,将3 个游动轮毂内孔加工成统一尺寸及公差带,轮毂端面根据沟槽深度,在不影响强度的条件下,车去最小量;如果磨损严重,可堆焊后再进行修复加工。此时铜瓦的内外圈直径及轴瓦台阶尺寸需要根据天轮轴和轮毂的最终修复尺寸而定,以保证轴瓦的互换性。

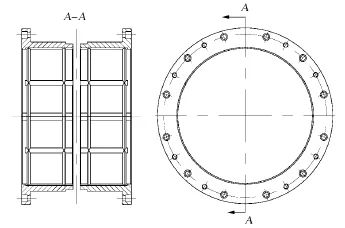

在新轴瓦的设计过程中,为了改善润滑效果,需对轴瓦结构进行以下改进:

(1) 增加固定螺钉的规格和数量,轮毂上对应的螺钉孔也相应增加 (见图 5);

图5 新型轴瓦结构示意

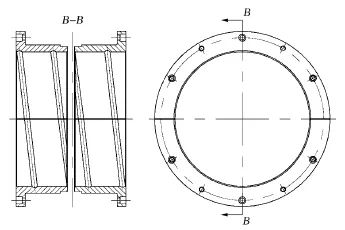

(2) 旧轴瓦内部原有的螺旋油槽 (见图 6) 改为纵向横向相结合结构,同时加深油槽深度,较老结构轴瓦储油量增加 5 倍以上;

图6 原结构轴瓦示意

(3) 改进轴瓦加工工艺,去掉原有两瓣轴瓦之间的缝隙,避免天轮在正反方向运转时对固定螺栓的冲击。

使用新结构轴瓦修复后的天轮装置,润滑得到了显著改善,解决了天轮的异响问题。山西三元煤业股份有限公司 φ 2800×4 天轮装置修复、枣庄滨湖煤矿φ 2800×4 天轮装置修复均采用此修复方案,受到了用户的一致好评。

2.2 天轮轴磨损与锈蚀

2.2.1 故障分析

据用户反馈,唐口煤业主井的天轮装置使用中存在异响。在厂内拆掉游动轮后,发现天轮轴上游动轮配合处有锈蚀、磨损、点坑等问题,并能清楚地看到天轮轴与游动轮配合处的“分界线”,天轮轴结构如图7 所示。分析原因发现,由于天轮轴瓦润滑不良,油膜形成受阻,导致游动轮轴瓦与天轮轴之间变成了硬接触,磨损轴瓦和天轮轴,进而出现异响。

图7 天轮轴结构示意

2.2.2 修复方案

针对此种问题修复时,先对天轮轴进行探伤,检测内部是否存在缺陷。如果探伤不合格,建议直接更换天轮轴;如果探伤合格,则对天轮轴表面进行除锈。除锈后,如果发现轴表面凸凹不平的缺陷,修复时首先检查天轮轴各部尺寸及形位公差,分别制表并作记录。固定轮轮毂与轴的间隙为 0 ~ 0.15 mm 时,建议采用刷镀工艺修复;间隙大于 0.15 mm 且小于 2.00 mm 时,建议采用冷融工艺修复。如天轮轴需车削,车削之前,以天轮轴两端外圆为基准进行找正,允许公差 0.02 mm。根据缺陷情况,游动轮配合处的轴径,在满足强度要求时,可以适当减小,将 3 个游动轮处轴径加工为统一公差带并达到相应表面要求。由于轴径发生变化,此时天轮轴瓦需要单配,并将轴瓦单配事项告知用户。

如果上述缺陷在天轮轴与轴承配合处,修复方案有多种可供选择。

(1) 电刷镀法 此工艺简单,技术成熟,能够满足多种金属镀层材料需求,可根据不同材料,增大镀层的硬度和耐磨性。刷镀时工件温度低,镀层残余应力小,不会对基体造成二次破坏。此工艺适合磨损量小于 0.2 mm 的情况,但对工件表面预处理要求高。

(2) 补焊修复法 此方法适用于磨损量 1 ~ 2 mm的情况。使用相应焊条在轴颈磨损部位进行堆焊,自然冷却,不得强制冷却。强制冷却会增加补焊部位的硬度和应力,给车削找正带来困难。

(3) 脉冲冷焊法 采用耐磨的薄钢皮包住轴颈磨损处,使用脉冲冷焊机进行点焊,使轴颈尺寸达到相应要求。该方法的优点为处理时间短,费用较低,不需再次车削;缺点为修磨后是一层很薄的附着物,在与轴承热装时可能起皮,如果工艺不好,设备运转时还可能“耍圈”。

以上各修复方案都有一定的优缺点,在天轮轴的修复过程中均得到了广泛应用,修复效果反馈良好,用户可根据具体需要进行选择。

2.3 轴承锈蚀

2.3.1 故障分析

返厂修复的天轮装置轴承座打开后,发现内部多为脂水混合物,轴承内部锈蚀严重,如图8所示。在正确使用、维护及时的情况下,轴承不应出现这种问题,其原因是:轴承座端盖密封年久老化,在露天雨水的冲击下,雨水从失效的密封处进入轴承座内部,使得轴承润滑不良,在重载条件下造成轴承磨损锈蚀。

2.3.2 修复方案

为了保证天轮装置运行的安全性及稳定性,建议用户直接更换新轴承。

图8 锈蚀轴承

2.4 衬垫磨损严重过度

2.4.1 故障分析

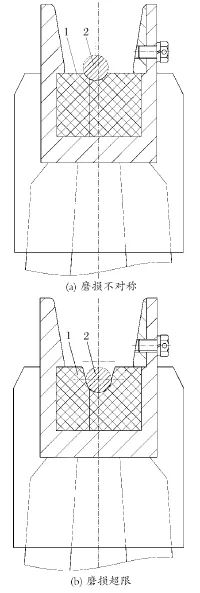

图9 衬垫磨损示意

天轮装置在返厂修复时,天轮衬垫磨损一般出现2 种情况 (见图 9),衬垫磨损左右不对称和衬垫深度方向磨损超限。分析其原因:衬垫左右磨损不对称是因为天轮装置与主轴装置不对中所致;衬垫磨损严重直接原因是钢丝绳与衬垫发生了相对运动,钢丝绳打滑,轮缘偏摆较大也是原因之一。

2.4.2 修复方案

出现衬垫磨损过度时,直接更换新的衬垫。磨损的衬垫在拆除时由于安装贴合较紧,人工拆除较费劲,此时可以直接车掉。在设计新的衬垫时,如果没有轮缘图纸,需要重新测量轮槽尺寸。在测量过程中,由于轮槽结构的特殊性,常常导致测量误差较大,此时可以根据测量的尺寸先做一对衬垫进行试装,根据试装情况修改衬垫图纸,以保证新的衬垫与轮槽贴合良好,在使用时衬垫不发生滑动,满足提升使用要求。

2.5 固定轮及游动轮轮缘偏摆

2.5.1 故障分析

返厂修复的天轮装置,轮缘偏摆超差是常见问题。分析其原因,可能是天轮装置在起吊安装时没有专业吊装工具,直接起吊轮子导致轮缘变形,偏摆过大。

2.5.2 修复方案

轮缘处偏摆过大,可采用高温火枪进行局部加热矫正。此方法简单方便,可直接在井架上操作,但对工人技术要求很高。轮缘矫正后,直径不大于 3.0 m的天轮在单轮状态,轮缘处偏摆量不应大于 2 mm,组装后轮缘处偏摆量不应大于 3 mm,即为合格;直径大于 3.0 m 的天轮在单轮状态,轮缘处偏摆量不应大于2.5 mm,组装后轮缘处偏摆量不应大于 3.5 mm,即为合格。

无论是在井架之上还是在设备生产厂家进行矫正,此种方法均被广泛应用,效果明显。特别是在井架之上矫正时,可以利用检修期间来完成,不影响正常生产,得到用户好评。

2.6 轮辐锈蚀及焊缝开焊

2.6.1 故障分析

轮辐锈蚀严重及焊缝开焊也是天轮装置修复中的常见问题,其原因是:天轮装置露天安装在几十米高的井架上,长期风吹日晒或雨淋,使用工况恶劣。

2.6.2 修复方案

对锈蚀的固定轮、游动轮进行喷砂除锈,注意用钢板保护轮毂内孔及端面,避免二次伤害。如果用户自行更换过天轮衬垫或衬板磨损较小无需更换时,需采取措施保护衬垫。喷砂除锈后,需对焊缝进行检测,焊缝不达标的要及时进行补焊,直至满足出厂要求。如果发现轮辐钢板剩余厚度不能满足强度要求时,需对轮辐进行更换,锈蚀严重无法修复时,应考虑更换整个轮辐。

3 结语

列举了对多绳摩擦式提升机天轮装置返厂修复时出现的常见问题,分析了形成原因,并给出了相应的修复方案及修复过程中注意的事项,对天轮装置返厂修复具有一定的指导意义。以上修复方案已经广泛应用在天轮装置修复实例中,延长了天轮装置的使用寿命,降低了生产成本,得到了用户的一致好评。